Wdrożenie systemu Weaver WMS w firmie Hermespol.

Firma Hermespol działa w wielu krajach na całym świecie. Koncentruje swoje działanie głównie na rynku przemysłowym i budowlanym. Zapotrzebowaniem klienta było zautomatyzowanie procesów magazynowych na nowowybudowanej, nowoczesnej hali w Kleszczewie pod Poznaniem.

Analiza wymagań klienta.

Wdrożenie poprzedziła dokładna analiza potrzeb klienta w zakresie systemu magazynowego. Ustalono, że towar będzie wydawany z magazynu na zasadzie FEFO (ang. First Expire, First Out), towar którego data przydatności jest najstarsza wyjedzie z magazynu jako pierwszy. Ważne są też numer partii, które są wysyłane do klientów. System musi dokładnie śledzić numery partii, by w razie reklamacji zlokalizować bezbłędnie wadliwą dostawę.

Firma klienta prowadzi również dokładną gospodarkę opakowaniami, wymagane są dokładne informacje w zakresie ilościowym dotyczące palet. Śledzone powinny być informacje o tym, który dostawca jakie palety dostarcza, który odbiorca ile palet odbiera.

Ważnym wymaganiem odnośnie wdrażanego systemu była również możliwość zaawansowanego raportowania dotyczącego obłożenia magazynu (liczba zajętych miejsc paletowych) w zakresie materiałów zwykłych oraz materiałów niebezpiecznych.

Z uwagi na konieczność eliminowania błędów podczas wydawania towaru wymagana od systemu była możliwość prowadzenie tzw. inwentaryzacji ciągłej. Podczas zdejmowanie towaru z jednostki logistycznej, magazynier ma obowiązek wpisania pozostałej na jednostce ilości towaru.

Infrastruktura sieciowa oraz sprzęt.

Firma Weaver Software na początku przygotowała infrastrukturę sieciową w obiekcie klienta. Polegało to na montażu czterech bezprzewodowych punktów dostępowych (po dwa na każdą halę) oraz podłączeniu ich do istniejącej infrastruktury sieciowej klienta. Zamówiono dwa bezprzewodowe kolektory danych firmy Motorola, model MC32 oraz jedną przemysłową drukarkę etykiet TSC ME240.

Instalacja aplikacji zarządczej oraz import danych.

Kolejnym krokiem wdrożenia była instalacja systemu Weaver WMS PRO na serwerze klienta oraz aplikacji zarządczych na komputerach magazynowych oraz u kadry kierowniczej (w celu raportowania). Dokonano importu istniejącego katalogu materiałowego z systemu Symfonia, pozwoliło to zaoszczędzić dużo czasu oraz wyeliminowało ryzyko pomyłek podczas ewentualnego ręcznego wprowadzania danych. Utworzono konta użytkowników i przeprowadzono testy wydajnościowe systemu.

Znakowanie magazynu.

Obiekt klienta składa się z dwóch hal magazynowych. Pracownicy Weaver Software okleili miejsca magazynowe na każdej hali. Dzięki temu magazynier podczas odkładania towaru na odpowiednie miejsce skanuje jego kod. Eliminuje to ryzyko pomyłek dotyczące błędnego odkładania towaru w magazynie. Dodatkowo podczas znakowania magazynu wydzielono bufory przyjęciowe oraz wydaniowe.

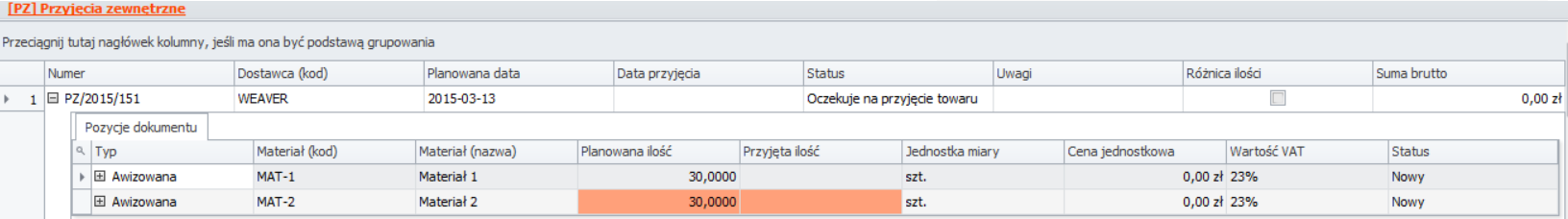

Najnowsze technologie mobilne.

Większość dostępnych w Polsce systemów typu WMS wyposażona jest w przestarzałe aplikacje mobilne działające na bazie systemów Windows Mobile lub Windows CE. Weaver WMS PRO wyposażony został w najnowszą aplikację mobilną pracującą na systemie rodziny Android. Aplikacja jest bardzo wydajna oraz wysoce kontrastowa, dzięki czemu praca na niej to przyjemność. Wersję mobilną można zainstalować na prawie każdym urządzeniu wyposażonym w system Android, w tym na smartphonie lub tablecie.

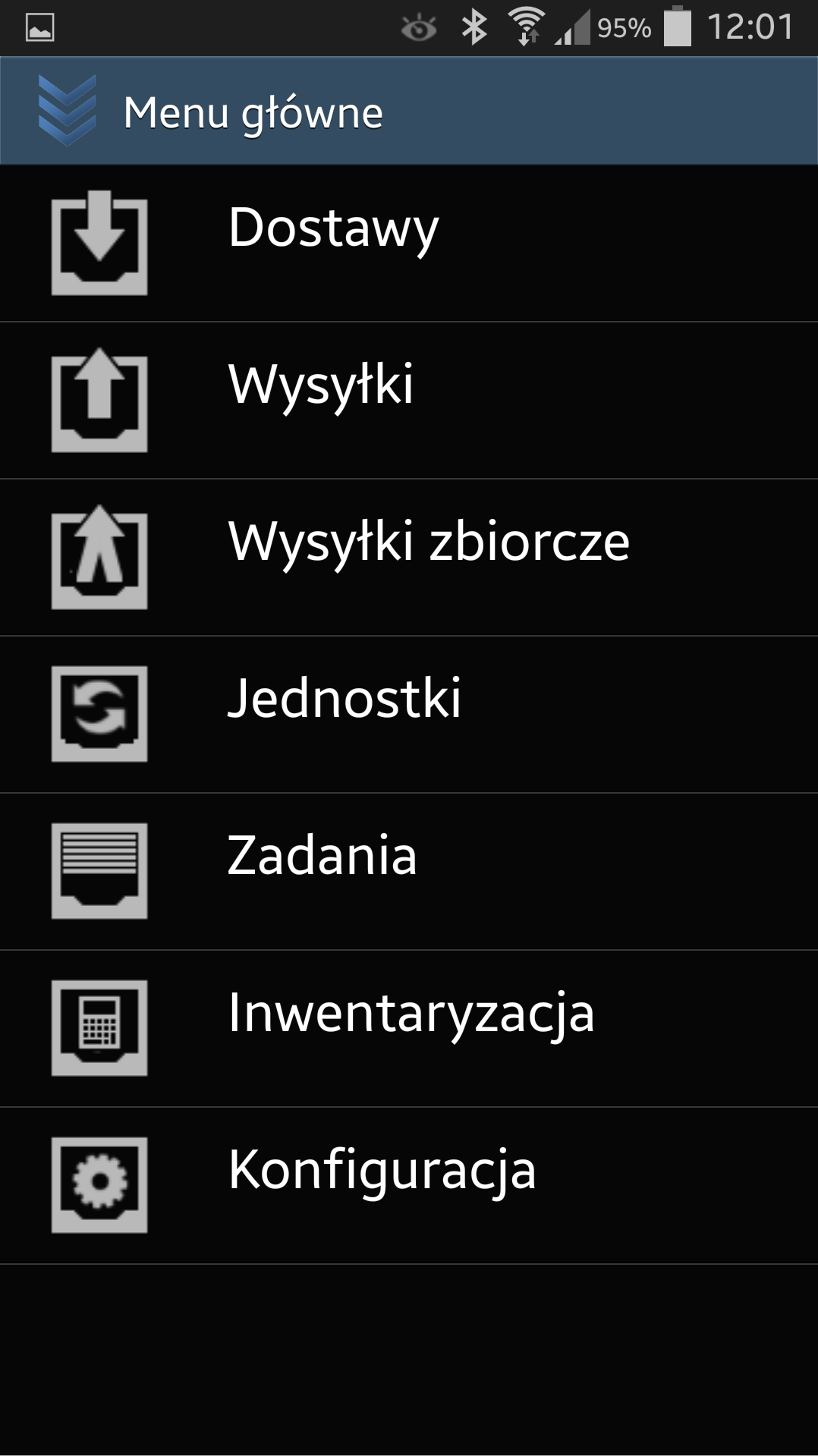

Przyjęcie towaru.

Proces przyjmowania towaru rozpoczyna się w aplikacji zarządczej Weaver WMS PRO poprzez utworzenie dokumentu PZ (Przyjęcie Zewnętrzne). Pozycje przyjęcia otrzymują status 'Nowy', każda pozycja dodana w aplikacji zarządczej jest typu 'Awizowana', oznacz to, że jest planowana. Pozycje nieplanowane magazynier może utworzyć na kolektorze danych (gdy przykładowo dostawca wyślę więcej pozycji), takie pozycje są typu 'Ad-hoc'.

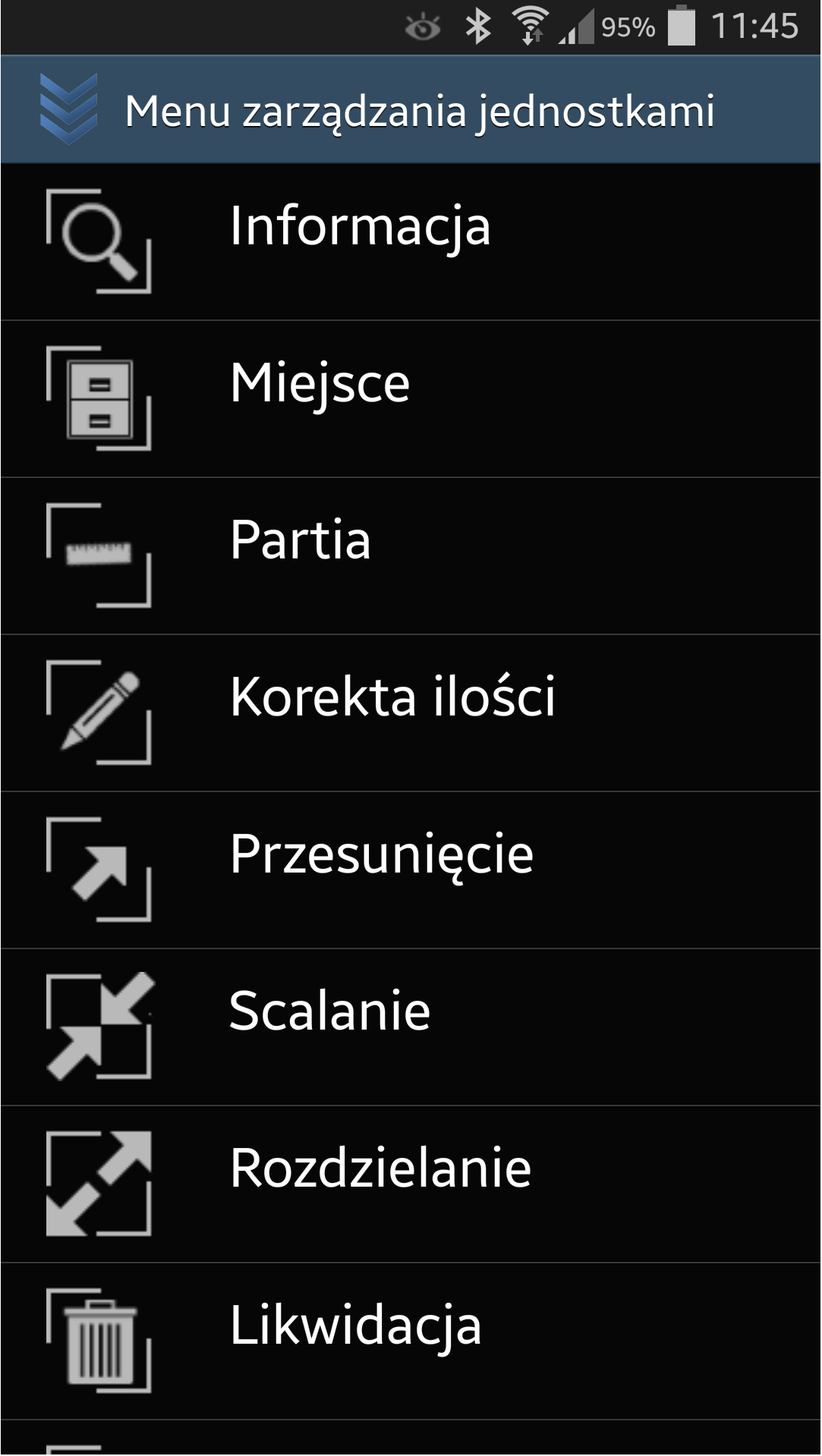

Operacje magazynowe.

System umożliwia przeprowadzanie operacji na jednostkach logistycznych. Operacje mogą być wymuszone przez system (np. optymalizacja miejsca składowania towaru, przesunięcia względem wskaźników rotacji) oraz wykonywane z inicjatywy magazyniera (gdy np. zauważy konieczność przesunięcia towaru ze względu na uwarunkowania wewnętrzne).

Podstawową informacją wykonywaną na jednostkach logistycznych jest podgląd informacji o danej jednostce. Po odczytaniu kodu jednostki wyświetlane są takie informacje jak nazwa materiału, ilość, miejsce, opakowanie, właściciel, waga, ewentualna blokada, informacje o charakterze materiału (czy jest niebezpieczny). Podobnie można odczytać informacje o partii towaru (te można także edytować), takie jak numer partii, opis partii, data przyjęcia, data produkcji, termin przydatności. W systemie zostały zaimplementowane algorytmy liczące datę przydatności w zależności od rodzaju asortymentu oraz daty produkcji.

Poprzez zeskanowanie kodu miejsca można podejrzeć wszystkie jednostki, wraz z podstawowymi informacjami o nich, znajdujące się na danym miejscu magazynowym. Dostępne są również funkcje umożliwiające przesuwanie, łączenie, rozdzielanie oraz korektę jednostek logistycznych.

Inwentaryzacja.

Oprócz procesu inwentaryzacji ciągłej, która ma miejsce w systemie na okrągło, podczas realizowanie wysyłek, możliwe jest zaplanowanie oraz przeprowadzenie inwentaryzacji tradycyjnej. W aplikacji zarządczej Weaver WMS PRO za pomocą kreatora otwierania inwentaryzacji możliwy jest wybór miejsc oraz materiałów, których inwentaryzacja będzie dotyczyć. Po zaplanowaniu inwentaryzacji wyświetla się ona na kolektorach danych. Pracownicy magazynu poprzez skanowanie kodów jednostek logistycznych, miejsc oraz wpisywanie ilości rzeczywistej, realizują proces inwentaryzacji. Gdy zakończą pracę, inwentaryzację można zaksięgować (wprowadzić zmiany ilościowe) oraz zamknąć (przenieść do archiwum).

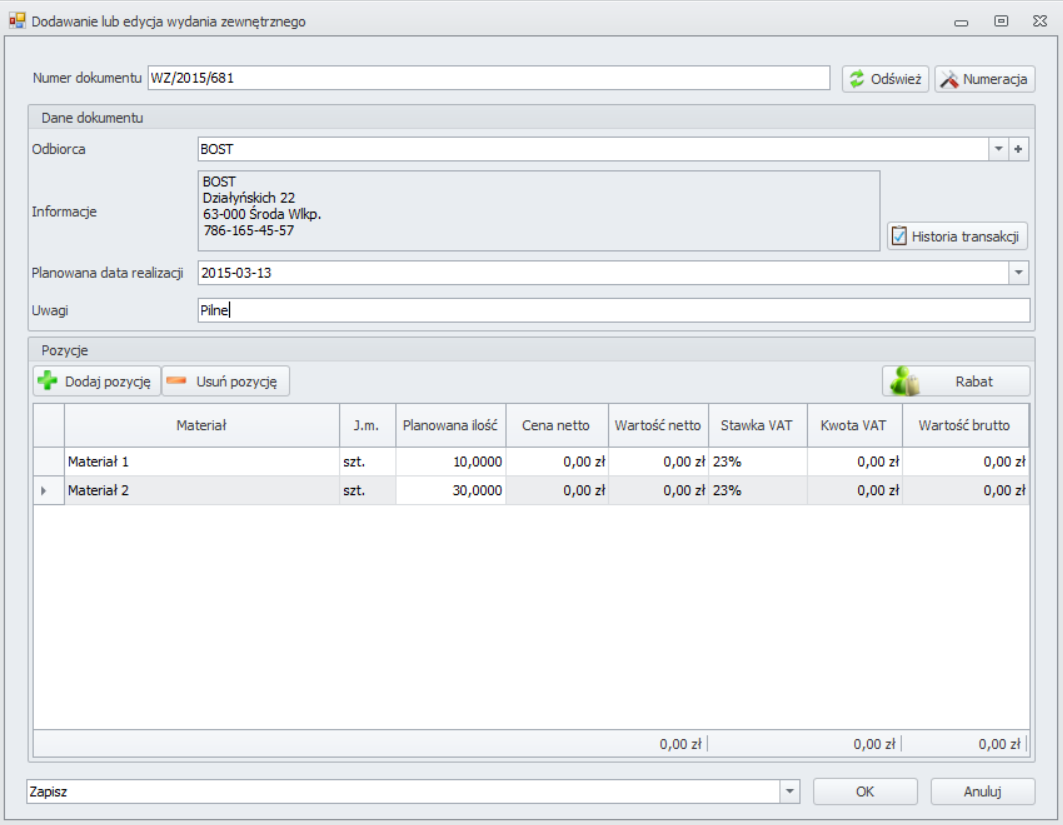

Wydanie towaru.

Proces wydania towaru rozpoczyna się od dodania dokumentu WZ (Wydanie zewnętrzne) w aplikacji zarządczej Weaver WMS. Pracownik firmy wpisuje odpowiednie ilości oraz wybiera odbiorcę. Może również ustalić planowaną datę wydania. System na bieżąco monitoruje wprowadzane ilości pod kątem dostępności i wyświetla odpowiednie komunikaty w przypadku braku towarów w magazynie. Nie jest to jednak przeszkodą w dodaniu dokumentu, w końcu wysyłka może być zaplanowana na termin późniejszy, po dostawie towaru.

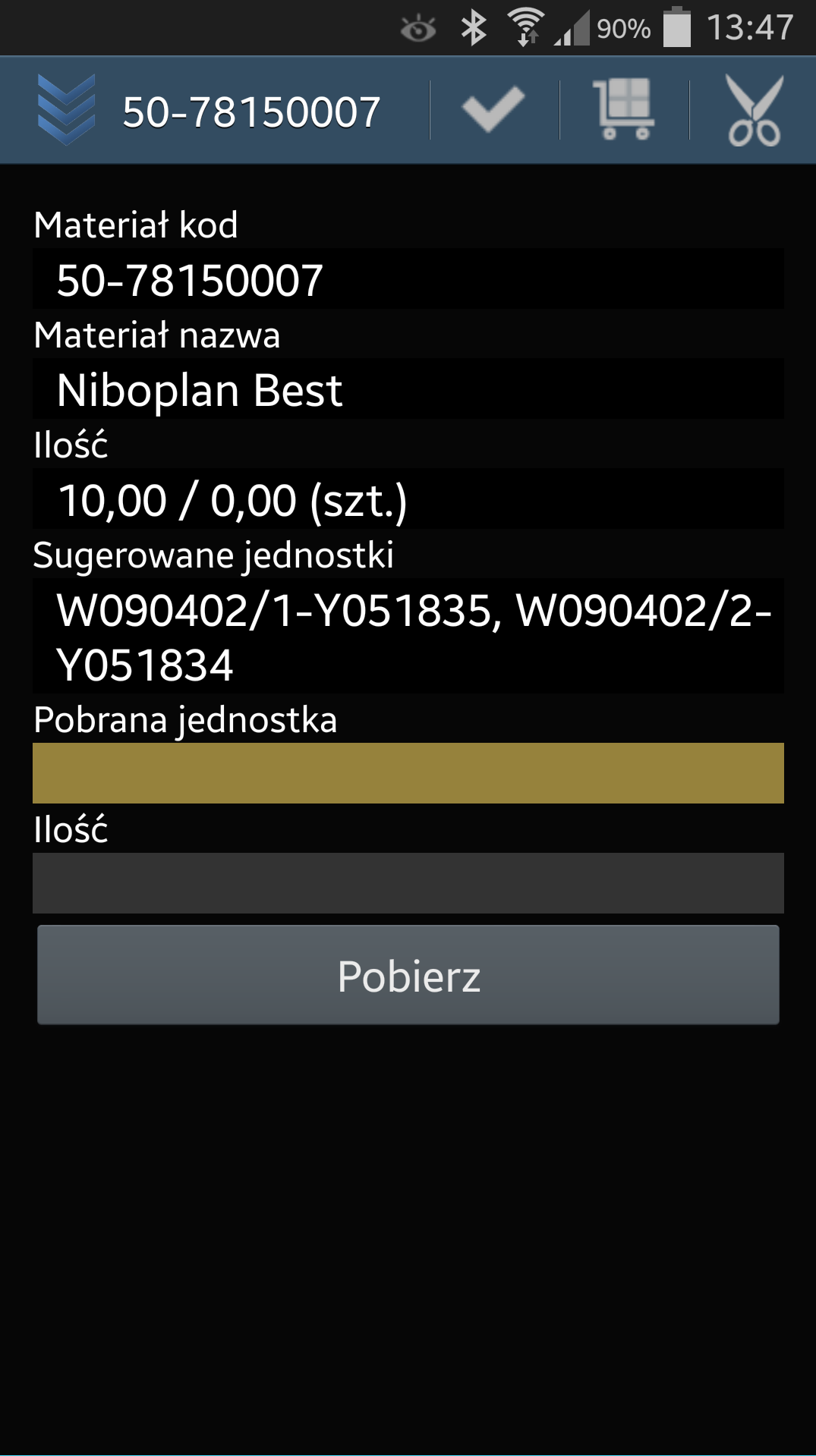

Po dodaniu dokumentu w aplikacji zarządczej dokumenty wyświetli się magazynierowi na kolektorze danych. Wybierając dokument magazynier zobaczy listę pozycji dokumentu. Na liście pokazany jest materiał (jego kod oraz nazwa) ilość planowana oraz ilość dotychczas wydana. Przed rozpoczęciem procesu wydawania towaru można wybrać opakowanie służące do wydawania (np. paleta euro), wówczas system uwzględni je w dokumencie wydania oraz stworzy packing listy dla poszczególnych opakowań.

Podczas wydawania towaru system sugeruje miejsca poboru materiału oraz jednostki logistyczne z najstarszą datą przydatności (zgodnie z wybranym przez firmę Hermespol mechanizmem FEFO). W razie wystąpienia pomyłki operację można cofnąć. Dodatkowo po pobraniu towaru z jednostki system poprosi o wpisanie pozostałej w danej jednostce magazynowej ilości towaru (inwentaryzacja ciągła).

Możliwe jest również przeprowadzenie wydania optymalizowanego (dla jednego lub więcej dokumentu wysyłkowego jednocześnie). System zoptymalizuje wówczas trasę zbiórki towaru, tak żeby odpowiednie towaru pobrać w sposób najbardziej efektywny.

Korzyści z wdrożenia Weaver WMS

Inwentaryzacja ciągła. W trakcie robienie wysyłki, pracownicy magazynu muszę wpisać pozostałą ilość pozostałą w jednostce logistycznej po zabraniu z niej towaru. W systemie dostępny raport z inwentaryzacji ciągłej na którym widać ewentualne rozbieżności oraz dokumenty wydania, które mogą być realizowane nieprawidłowo. Eliminuje to prawie całkowicie ryzyko błędów podczas realizacji wysyłek.

Raport z obłożenia paletowego magazynu. Dla klienta bardzo ważną informacją jest szczegółowy raport z obłożenia miejsc paletowych w magazynie. Szczegółowy raport dostępny jest w aplikacji zarządczej Weaver WMS PRO.

Raport ze stanów magazynowych oraz partii na zadany dzień wstecz. Dzięki wdrożeniu systemu magazynowego Weaver WMS PRO możliwe jest sprawdzenie stanu magazynu na dowolny dzień oraz godzinę wstecz. Pokazane są stany magazynowe, partie, miejsca oraz wiele innych przydatnych informacji.

Zarządzanie terminami przydatności towarów. Podczas wprowadzania dostawy możliwe jest wprowadzenie dat przydatności towarów bezpośrednio lub wprowadzenie dat produkcji materiałów, daty przydatności zostaną wtedy obliczone automatycznie.

Raport z operacji wykonywanych podczas przyjmowania oraz wydawania towaru. Dla firmy Hermespol ogromne znaczenie mają raporty z ilości operacji magazynowych realizowanych podczas przyjmowania oraz wydawania towaru. System skrupulatnie liczy każdą operację całopaletową (handling) oraz tzw. dokładki do palety. Każda operacja ma swoje odzwierciedlenie w raporcie.